[Etude de cas] L’expérience de Safran Reosc avec le filament SiC de Zetamix

Safran Reosc, filiale de Safran Electronics & Defense et faisant partie de sa division Espace, est un leader mondial des systèmes optomécaniques de haute performance. Se concentrant sur la conception et la fabrication de composants optiques haut de gamme pour les industries de l’astronomie, de l’exploration spatiale, de la défense et des lasers, Safran Reosc s’est forgé une réputation de fournisseur de solutions de pointe depuis plus de 85 ans. Leur expertise réside dans la maîtrise des procédés de polissage permettant d’obtenir des surfaces optiques à l’échelle nanométrique pour divers matériaux adaptés, dont la céramique. Chargé de maintenir le leadership de Safran Reosc, Jacques Rodolfo, responsable des programmes de recherche et technologie de Safran Reosc, se consacre à l’amélioration des processus de fabrication des miroirs spatiaux.

Le défi

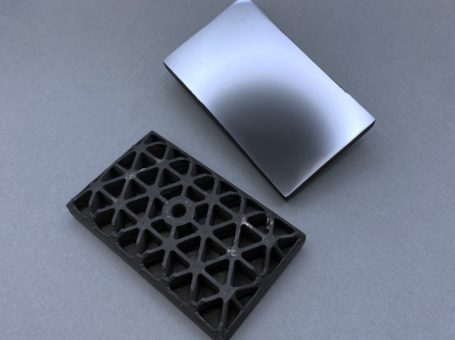

Les procédés traditionnels de fabrication de la céramique et l’utilisation du carbure de silicium se sont accompagnés de coûts élevés et de longs délais de livraison. Pour relever ces défis, Safran Reosc explore activement le potentiel du filament SiC de Zetamix. L’objectif est d’exploiter la puissance de l’optimisation topologique pour créer de nouvelles conceptions de miroirs qui ne sont pas réalisables par le processus de fabrication de céramique standard. En imprimant en 3D des miroirs mieux adaptés au processus de polissage, Jacques Rodolfo et son équipe visent à révolutionner la production de miroirs spatiaux, en améliorant la flexibilité, en réduisant les coûts et en optimisant le processus de polissage.

Le filament SiC (carbure de silicium)

Le filament SiC est considéré comme un matériau parfait pour les besoins de Safran Reosc dans la fabrication de miroirs spatiaux en raison de sa rigidité spécifique exceptionnelle et de son excellente conductivité thermique, ce qui est bénéfique pour le comportement thermique dans l’environnement spatial. Safran Reosc prévoit d’exploiter les capacités du filament pour imprimer en 3D des prototypes de miroirs spatiaux jusqu’à 200 mm, non seulement pour réaliser des économies, mais aussi pour explorer de nouvelles possibilités de conception. Le passage à l’impression 3D souligne l’importance de la fabrication additive pour surmonter les limites des processus conventionnels, permettant la création de composants creux et de formes organiques, ainsi que la production d’optiques spatiales avec une qualité inégalée, des délais plus courts et une productivité accrue.

En exploitant tout le potentiel du filament SiC de Zetamix et en adoptant l’additif de fabrication, Safran Reosc, avec son projet innovant, se positionne comme un pionnier de l’industrie spatiale. Cela ouvre de nouvelles perspectives pour des miroirs spatiaux de pointe, plus performants, économiques et adaptés aux exigences les plus qualifiés des programmes scientifiques internationaux et des agences spatiales mondiales.

Si vous avez besoin d’en savoir plus, n’hésitez pas à contacter notre équipe commerciale à l’adresse suivante : devis@3dsolutions.fr

Source : Zetamix by Nanoe